Essai Validation

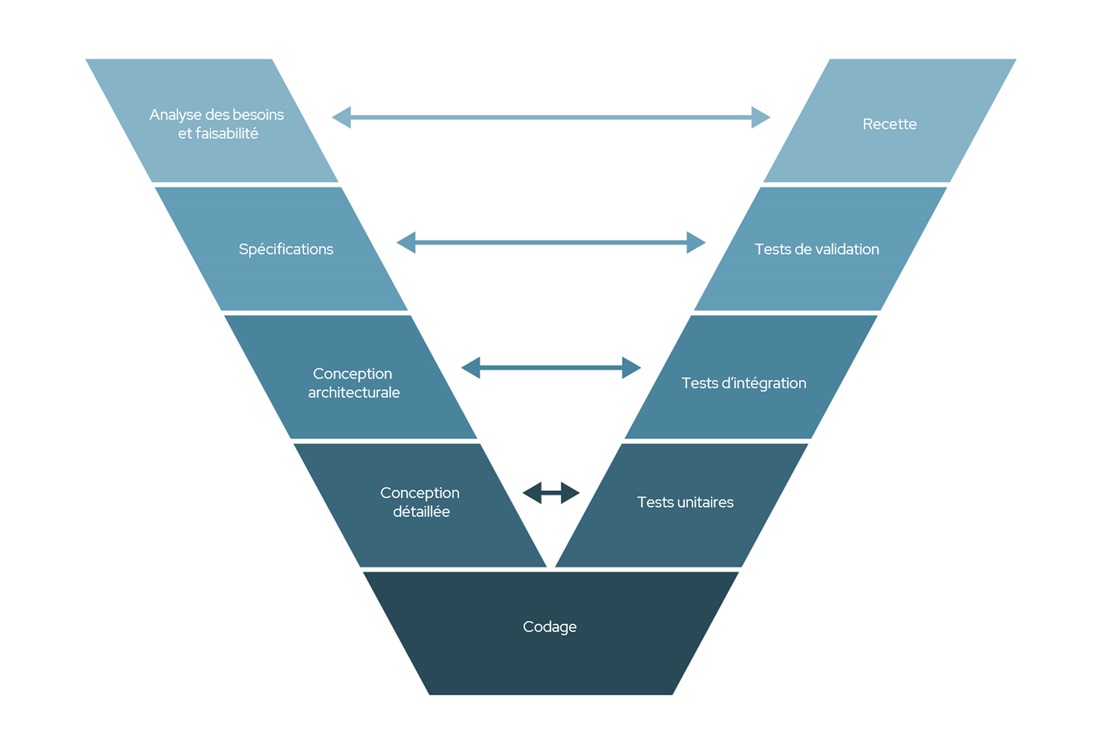

Les essais et la validation, cruciaux dans le cycle en V, garantissent la conformité des produits.

De la conception à la mise en service, ces processus assurent la qualité et la performance des systèmes.

Essai de type/homologation

Les essais type et d'homologation sont des phases cruciales dans le processus de validation des produits. Les essais type évaluent les performances selon des critères prédéfinis, tandis que les essais d'homologation garantissent la conformité aux normes et réglementations. Ensemble, ils assurent la qualité, la sécurité et la légitimité d'utilisation des produits sur le marché, renforçant la confiance des utilisateurs et la conformité aux exigences légales.

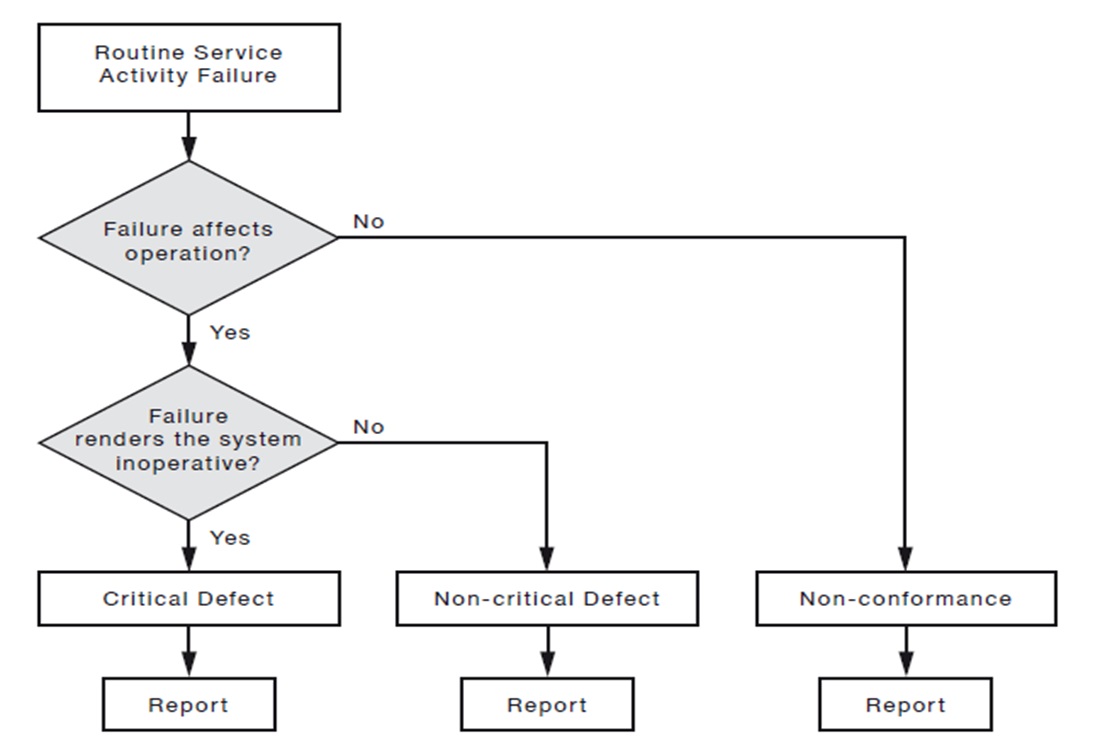

Essai de série/routine

Les essais de série confirment la cohérence des produits en production avec les spécifications initiales. Ces évaluations rigoureuses garantissent la qualité constante des articles fabriqués à grande échelle. Parallèlement, les essais de routine sont des vérifications régulières visant à assurer la performance continue des produits en cours d'utilisation. Ensemble, ces processus contribuent à maintenir des normes élevées tout au long du cycle de vie du produit, renforçant la confiance des utilisateurs et assurant une satisfaction durable.